Každý den vzniká ve světě výroby ten nejdůležitější ukazatel. Overall Equipment Effectiveness (OEE)

neboli česky, celková efektivita zařízení. Je to v procentech vyjádřený výrobní čas, kdy jsou vaše

stroje skutečně produktivní.

Pojem OEE má své kořeny v Japonsku, kdy byl poprvé zmíněn jako centrální komponenta metodologie TPM

(Total Productive Maintenance) v knize "TPM tenkai" (1982, JIPM Tokyo). Autorem a zároveň průkopníkem

tohoto systému byl, Seiichi Nakajima, jenž byl za své zásluhy o zlepšování zpracovatelského průmyslu

prostřednictvím této metody oceněn japonským císařem.

Pojem TPM představuje holistický přístup k dosažení dokonalé výroby prostřednictvím dodržení tří zásad:

- bez poruch

- bez mikroprostojů a snižování výrobních taktů

- bez vad

A to vše za dodržení a ocenění bezpečného pracovního prostředí:

- bez nehod

Obecně je za průkopníka tohoto systému považována japonská automobilová společnost Toyota Production

Systems, která integrovala metriku OEE jako součást své metodologie.

Koncem 80. let se objevily první anglické překlady metodologie TPM a OEE se následně začalo používat v

západní Evropě a USA.

V polovině 90. let tuto metodiku přijala v podstatě všechna průmyslová odvětví výroby a vzniká OEE

Foundation, které definuje standardy pro výpočet OEE.

V následujícím textu se neomezíme pouze na rozklíčování jednotlivých teoretických částí vzorce pro OEE.

Přiblížíme také klíčová fakta nutná k jeho správnému pochopení a následné implementaci. Společně se

zaměříme na očekávání z této hodnoty a zároveň rozebereme mýtus, který tvrdí, že čím vyšší OEE, tím

vyšší je skutečná efektivita výroby.

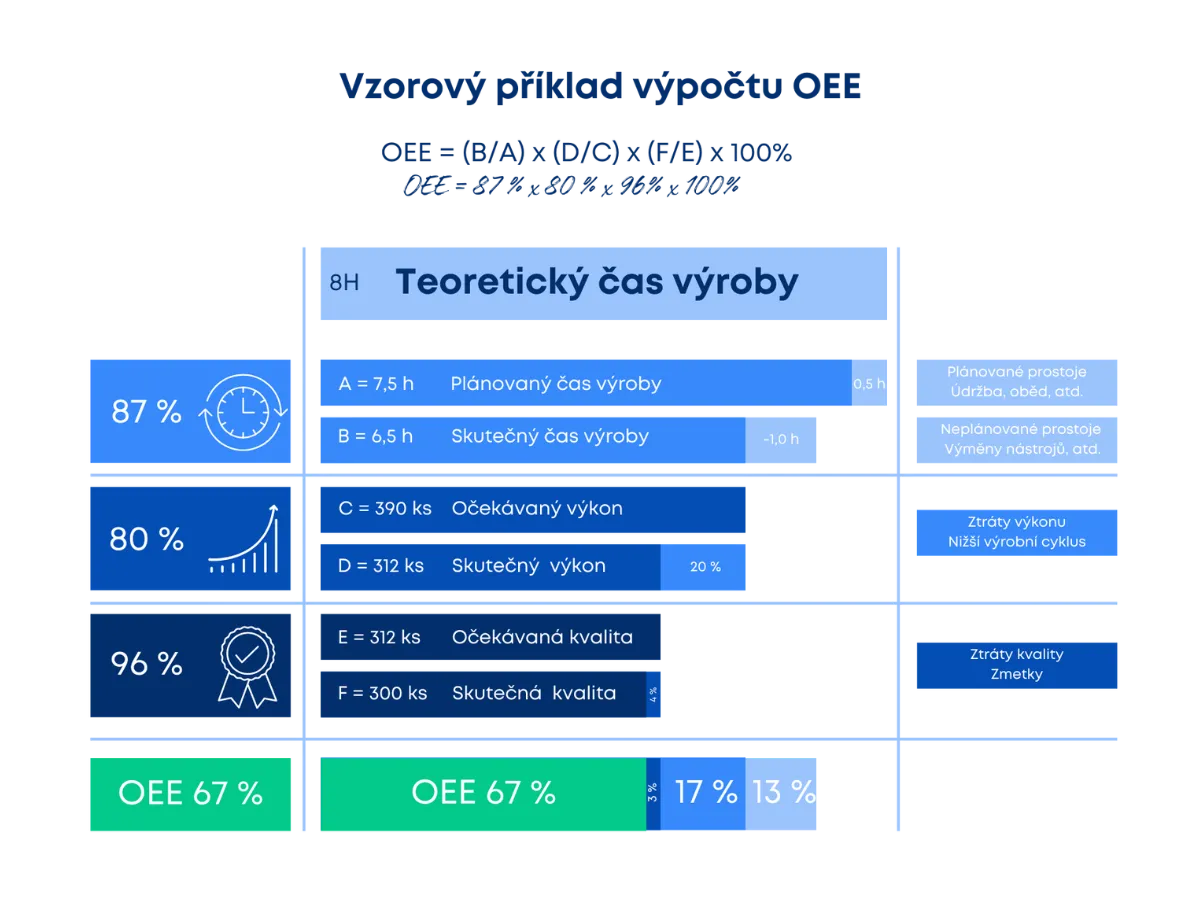

Vzorec pro výpočet OEE

Základem pro výpočet OEE je velmi jednoduchá úvaha. Znát vzorec nestačí! Snažte se hlavně pochopit jeho

jednotlivé veličiny.

Vezměme dvě hodnoty:

- Teoretická maximální kapacita výrobního zařízení = cílový bod, kam se chceme dostat

- Skutečný výstup výrobního zařízení = místo, kde se v tuto chvíli nalézáme

OEE nejen vytýčí (kvantifikuje) prostor mezi těmito dvěma body, ale co je důležitější, popíše tuto

oblast způsobem, který je srozumitelný pro ty, kteří jej musí překonat = operátoři, technický personál,

výrobní management atd.

Obliba OEE spočívá zejména v tom, že je jediným všeobecně používaným výrobním indikátorem, který je

velmi dobře vyvážený – pokud na některý faktor zapomeneme nebo ho naopak přehnaně zdůrazníme, projeví se

vždycky nedostatkem, problémem někde jinde a hodnota OEE se buď nezmění nebo se bude dokonce

snižovat.

Výpočet OEE v sobě zahrnuje odpovědi na 3 otázky:

- Produkuje stroj výrobek nebo ne?

- Jakou rychlostí stroj produkuje výrobky?

- Kolik kusů vyrobených na daném stroji odpovídá specifikaci?

OEE je definován jako součin tří faktorů:

Každou z těchto tří složek ovlivňují různé neefektivity ve výrobě, které tak snižují celkovou hodnotu

OEE a způsobují ztráty.

Dostupnost (Availability):

Snížení dostupnosti způsobují různé druhy plánovaných i neplánovaných prostojů. Příkladem jsou

poruchy, opravy a seřizování, výpadky a čekání na materiál.

Výkon (Performance):

Výkon, vycházející z normované kapacity zařízení, ovlivňují mikroprostoje a snižování výrobního

taktu.

Kvalita (Quality):

Vady, poškození a reworky, to vše jsou ztráty, které ovlivňují skutečnou kvalitu výroby.

6 tipů, jak OEE správně implementovat.

1. Věnujte dostatek času pochopení OEE.

Je důležité vědět, k čemu se má vaše OEE konkrétně vztahovat. Vztahuje se výhradně ke stroji, lince, či procesu?

2. Nesnažte se výpočet OEE všemožně „ohýbat“.

Pokud možno se vyhněte jakýmkoliv složitostem a kreativitě. Cílem je reálný a porovnatelný obraz vaší výroby.

3. Začněte základními, automatizovaně sbíranými signály.

Ideální signály budou následující: stroj vyrábí/nevyrábí; byl vyroben kus; kus je shodný/neshodný.

4. Postupně přidávejte další data.

Kromě základních signálů zahrňte klasifikaci prostojů, klasifikaci neshodných výrobků, reporting nebo finanční vyjádření.

5. Nebojte se nízkých hodnot OEE.

Čím nižší číslo, tím větší prostor pro zlepšení.

6. Neměňte metodologii „za běhu“.

Sledujte trend a pečlivě analyzujte příčiny nízkých hodnot OEE, abyste postupně dosáhli nastavení optimálního výrobního procesu.

OEE vytýčí prostor mezi teoretickou a skutečnou kapacitou výrobního zařízení způsobem, který je srozumitelný pro ty, kteří jej musí překonat. - operátoři, technický personál, výrobní management

Jaká je očekávaná hodnosta OEE? Nesnažte se porovnávat jablka a hrušky.

OEE nemá obecně definovanou hodnotu, při které lze výrobu považovat za efektivní.

Liší se nejen výrobními procesy a odvětvími, ale také každý závod je jiný:

- existují různé konečné produkty,

- existují různé výrobní procesy,

- každá výroba je jiná,

- stroje a zařízení se liší závod od závodu,

- věk budov a zařízení se mění,

- počet a kvalita zaměstnanců se liší,

- kvalita suroviny se liší.

Všechny tyto aspekty mají vliv na konečnou efektivitu výrobního zařízení, a tedy i OEE.

Pokud chcete mít nějakou referenční hodnotu, u efektivně fungujících výrob se OEE pohybuje mezi 60 % a

85 %. U hromadných a plně automatizovaných výrob to může být i nad 90 %.

Důležité je, aby pro benchmarking byla použita podobná výroba a srovnatelná metodika pro výpočet OEE.

Naši klienti zavedením OEE a optimalizacemi přímo navázanými na digitální transformaci výroby prokazatelně dosáhli:

- zvýšení OEE o 10 % již samotným zavedením měření zařízení

- redukci scrapu o šestinásobek (z 18 % na 3 %)

- zvýšení produkce o 48 %

Zajímá Vás, jak je na tom Vaše OEE? Nebojte se konzultovat se mnou nastavení Vašeho OEE.

Každá výroba může být efektivnější.

Co mi přinesly zkušenosti z praktického zavádění?

Pravdou je, že se většina podniků se snaží hledat cesty pro zvýšení OEE nejenom odstraňováním ztrát, ale

i úpravou výpočtu. Příčinou tohoto jednání bývá často nastavení příliš vysokých očekávání a nereálných

cílů.

Obvyklé úpravy teoretického produkčního času:

1.Odečteme čas plánovaných prostojů.

Důsledek: umělé zvýšení OEE, stále 100 %, přestože stroj mohl vyrábět víc a nevyráběl.

2. Započítáme čas neplánovaných prostojů.

Důsledek: umělé snížení OEE-Performance, stroj nemohl vyrábět svým „tempem“, když byl v prostoji …

3. Nastavování teoretické výkonnosti dle produkce, která se na daném stroji zrovna vyrábí místo štítkové hodnoty.

Důsledek: stále 100 %, přestože stroj byl zkonstruován na vyšší výkon a mohl by produkovat více.

V případě, že se metodika výpočtu OEE nemění, je potom zřejmé, zda dochází ke zlepšení i v případě, že

metodika výpočtu OEE není optimální.

Mějte na paměti, že cílem je systematické zlepšování vašeho výrobního procesu a měření OEE je pouze

prostředkem k jeho dosažení.

Správně zavedené OEE vám pomáhá:

- odhalovat ztráty

- získávat pravdivá data o výrobě v reálném čase

- identifikovat potenciál k dalšímu zlepšování výroby

- dosahovat optimalizované a efektivní výroby

Jednatel společnosti Datio Software, běžkař a nadšenec do pohybu, který se snaží prostřednictvím SW nástrojů a moderních technologií rozpohybovat a zefektivnit vaše výrobní závody.

LinkedIn